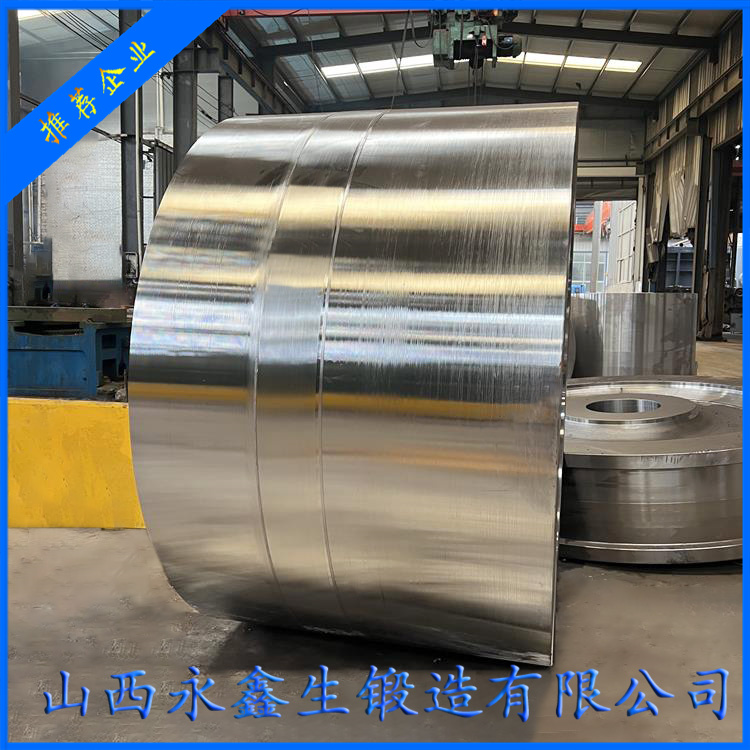

筒體鍛件是壓力容器、反應釜、管道等設備的核心部件,其材質選擇需滿足高強度、耐腐蝕、耐高溫/低溫及焊接性能等要求。以下是筒體鍛件的常用材質分類、特性及選型指南:

一、常用材質及適用場景

1. 碳鋼及低合金鋼

典型牌號:

Q245R/Q345R(GB 713):鍋爐壓力容器用鋼,抗拉強度400-600MPa,用于中低壓常溫容器。

SA-516 Gr.70(ASTM):低溫韌性好(-46℃沖擊功≥27J),適用于液化氣儲罐。

16Mn(Q345B):通用低合金鋼,成本低,用于非腐蝕性環境筒體。

特點:

工藝簡單,焊接性好,但耐蝕性差(需涂裝或襯里)。

2. 高溫合金鋼

典型牌號:

15CrMoR(GB 713):耐高溫氫腐蝕(≤550℃),用于加氫反應器筒體。

12Cr2Mo1R(SA-387 Gr.22):抗蠕變性能好,適用于高溫高壓(≤600℃)設備。

P91(10Cr9Mo1VNb):超臨界鍋爐用鋼,高溫強度優異(600℃下強度≥100MPa)。

熱處理要求:

需正火+回火(如15CrMoR:正火900℃+回火650℃)。

3. 不銹鋼

奧氏體不銹鋼:

304(06Cr19Ni10):通用耐酸筒體,工作溫度-196~800℃。

316L(022Cr17Ni12Mo2):耐氯離子腐蝕,用于海水淡化設備。

雙相不銹鋼:

2205(022Cr23Ni5Mo3N):高強度(屈服≥450MPa)+耐應力腐蝕,用于化工反應釜。

4. 鎳基合金

Inconel 600(NS312):耐高溫氧化(≤1100℃),核電蒸發器筒體。

Hastelloy C276(NS334):耐強酸(硫酸、鹽酸),化工苛刻環境。

5. 低溫鋼

09MnNiDR(GB 3531):-70℃低溫沖擊韌性好,LNG儲罐筒體。

SA-203 Gr.D(3.5Ni鋼):-101℃服役,深冷設備。

二、選材核心參數對比

材質類型抗拉強度(MPa)適用溫度范圍耐蝕性(PREN)焊接性

Q345R 510-640 -20~475℃ ≤10 優(無需預熱)

15CrMoR 450-600 ≤550℃ 15-18 良(預熱150℃)

316L不銹鋼 480-620 -196~800℃ 25-35 優(低碳)

2205雙相鋼 620-900 -50~300℃ 35-40 中(控熱輸入)

Inconel 600 550-760 ≤1100℃ 30-35 差(需專用焊材)

三、鍛造與熱處理工藝要點

鍛造控制:

碳鋼/低合金鋼:終鍛溫度≥800℃,避免網狀鐵素體。

不銹鋼:奧氏體鋼終鍛溫度≥900℃(防σ相);馬氏體鋼鍛后緩冷防裂紋。

鎳基合金:窄溫區鍛造(Inconel 600:950-1150℃),變形量≤30%。

熱處理規范:

正火+回火(低合金鋼):細化晶粒(如16Mn:正火880℃+回火600℃)。

固溶處理(不銹鋼):316L需1050-1100℃水冷恢復耐蝕性。

時效硬化(鎳基合金):Inconel 600需715℃×16h時效。

四、典型應用案例

石油加氫反應器筒體:

材質:2.25Cr-1Mo(12Cr2Mo1R)

工藝:鍛造成形→正火+回火→堆焊309L+347不銹鋼內襯。

核電站壓力容器筒體:

材質:SA-508 Gr.3 Cl.2(低合金高強鋼)

要求:-30℃沖擊功≥80J,超聲波探傷符合ASME III級標準。

化工酸洗塔筒體:

材質:C276(Hastelloy)

特點:全厚度鍛件,避免焊縫腐蝕風險。

五、材質選擇誤區與規避

誤區1:過度追求高合金化

問題:成本激增,且焊接難度大(如雙相鋼需嚴格控制層間溫度)。

對策:按工況選材(如常壓清水罐用Q245R即可)。

誤區2:忽視低溫脆性

問題:碳鋼在-20℃以下可能脆斷。

對策:低溫環境改用09MnNiDR或3.5Ni鋼。

六、前沿材質趨勢

高純凈鋼:

硫含量≤0.001%(如核電用SA-508 Gr.4N),提高抗輻照性能。

復合板材鍛件:

基層Q345R+復層316L,爆炸焊接后整體鍛造,兼顧強度與耐蝕。

增材制造應用:

激光選區熔化(SLM)成形Inconel 625筒體,實現復雜內流道結構。

七、檢測標準

無損檢測:

超聲波探傷(JB/T 4730.3Ⅰ級)

滲透檢測(ASTM E165)

力學性能:

高溫持久試驗(GB/T 2039)

晶間腐蝕試驗(ASTM A262 Practice E)

根據設計壓力、介質腐蝕性及工作溫度,結合ASME BPVC或GB/T 150標準選材,并通過有限元應力分析優化壁厚設計,可確保筒體鍛件安全可靠。對于極端環境(如深海或航天),建議進行全尺寸爆破試驗驗證。