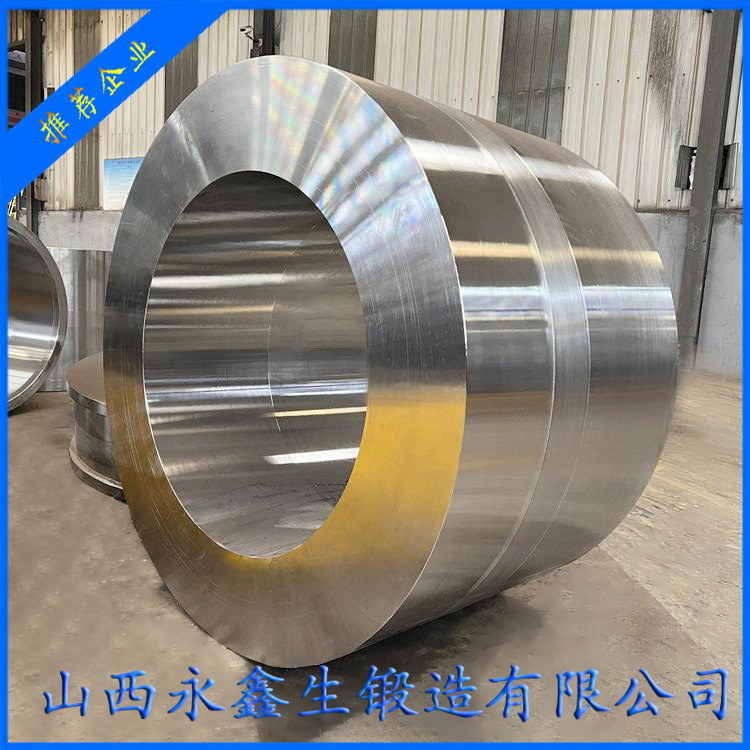

不銹鋼鍛件的材質(zhì)選擇需綜合考慮耐腐蝕性、力學(xué)性能、鍛造工藝性及成本,不同系列不銹鋼適用于不同工況。以下是詳細(xì)分類及典型應(yīng)用:

一、不銹鋼鍛件材質(zhì)分類及特性

1. 奧氏體不銹鋼(300系列)

特點(diǎn):

無磁性,耐蝕性優(yōu)異,低溫韌性好,但強(qiáng)度較低(需通過冷加工強(qiáng)化)。

鍛造溫度范圍窄(900-1150℃),易產(chǎn)生熱裂紋。

典型牌號(hào):

304 (06Cr19Ni10):通用型,耐酸堿,用于化工法蘭、食品機(jī)械部件。

316L (022Cr17Ni12Mo2):含Mo(2-3%),耐點(diǎn)蝕(PREN≥35),適用于海水環(huán)境。

321 (06Cr18Ni11Ti):添加Ti,抗晶間腐蝕,用于高溫螺栓(≤800℃)。

2. 馬氏體不銹鋼(400系列)

特點(diǎn):

可通過淬火硬化(硬度HRC50+),耐磨但耐蝕性較差,有磁性。

鍛造后需退火以避免開裂。

典型牌號(hào):

410 (12Cr13):中碳馬氏體鋼,用于刀具、泵軸(調(diào)質(zhì)后硬度HRC28-35)。

420 (20Cr13):高碳高硬度,手術(shù)器械、閥門密封面(淬火+低溫回火HRC50-55)。

440C (68Cr17Mo):超高硬度(HRC58-60),軸承滾珠、模具。

3. 雙相不銹鋼(2205系列)

特點(diǎn):

奧氏體+鐵素體雙相組織,強(qiáng)度高(屈服強(qiáng)度≥450MPa),耐應(yīng)力腐蝕。

鍛造需嚴(yán)格控制終鍛溫度(≥950℃)以避免σ相脆化。

典型牌號(hào):

2205 (022Cr23Ni5Mo3N):耐氯離子腐蝕,用于海洋平臺(tái)法蘭、脫硫設(shè)備。

2507 (022Cr25Ni7Mo4N):超級(jí)雙相鋼,耐蝕性優(yōu)于316L,適用于苛刻化工環(huán)境。

4. 沉淀硬化不銹鋼(PH系列)

特點(diǎn):

通過時(shí)效處理析出強(qiáng)化相,兼具高強(qiáng)度(抗拉強(qiáng)度≥1000MPa)和耐蝕性。

鍛造后需固溶處理+時(shí)效。

典型牌號(hào):

17-4PH (04Cr17Ni4Cu4Nb):HRC35-40,用于航空緊固件、渦輪機(jī)匣。

15-5PH (04Cr15Ni5Cu4Nb):改進(jìn)型,韌性更高,導(dǎo)彈結(jié)構(gòu)件。

二、選材關(guān)鍵參數(shù)對(duì)比

材質(zhì)類型耐蝕性(PREN值)典型強(qiáng)度(MPa)最高工作溫度鍛造難度

304奧氏體 18-20 500-700 800℃ 中等

316L奧氏體 25-35 500-700 800℃ 中等

2205雙相鋼 35-40 650-900 300℃ 高

17-4PH沉淀硬化 18-20 1000-1300 300℃ 高

440C馬氏體 15-18 1800-2000 250℃ 極高

三、鍛造工藝要點(diǎn)

加熱控制:

奧氏體鋼:避免“敏化區(qū)間”(450-850℃),防止碳化鉻析出(需快速通過)。

馬氏體鋼:預(yù)熱至750℃再升至鍛造溫度(1100-1150℃),防止開裂。

變形控制:

雙相鋼:每火次變形量≤40%,終鍛溫度≥950℃以保持相平衡。

沉淀硬化鋼:終鍛后需快冷(水淬)避免析出相粗化。

熱處理規(guī)范:

304/316L:固溶處理(1050-1100℃水冷)恢復(fù)耐蝕性。

17-4PH:固溶(1040℃) + 時(shí)效(H900:480℃×1h)。

四、典型應(yīng)用場(chǎng)景

石油化工:

高壓閥門閥體 → 2507雙相鋼(耐H?S+CO?腐蝕)。

能源電力:

核電泵殼 → 316LN(超低碳控氮,抗晶間腐蝕)。

航空航天:

發(fā)動(dòng)機(jī)連桿 → Custom 465(04Cr12Ni10Mo2Ti)(超高強(qiáng)度PH鋼)。

醫(yī)療器械:

骨科植入鍛件 → F138(316LV)(真空熔煉,低雜質(zhì))。

五、常見問題及對(duì)策

問題1:鍛造開裂

原因:馬氏體鋼冷卻過快。

對(duì)策:鍛后緩冷(爐冷至300℃)。

問題2:耐蝕性下降

原因:奧氏體鋼敏化處理。

對(duì)策:添加穩(wěn)定化元素(321加Ti,347加Nb)。

問題3:強(qiáng)度不足

原因:PH鋼時(shí)效不充分。

對(duì)策:精確控制時(shí)效溫度(±5℃)。

六、前沿發(fā)展方向

高氮不銹鋼:

如Nitronic 50(22Cr13Ni5Mn2N),強(qiáng)度提高50%且耐蝕性更優(yōu)。

增材制造專用不銹鋼:

粉末冶金17-4PH,各向同性性能提升。

納米析出強(qiáng)化鋼:

添加Cu/Nb納米相(如15-5PH改性),抗拉強(qiáng)度突破1500MPa。

根據(jù)工況選擇合適的不銹鋼材質(zhì),并嚴(yán)格匹配鍛造與熱處理工藝,可確保鍛件在腐蝕、高溫或高應(yīng)力環(huán)境下長(zhǎng)期可靠服役。對(duì)于關(guān)鍵部件(如核電鍛件),建議通過晶間腐蝕試驗(yàn)(ASTM A262)和應(yīng)力腐蝕測(cè)試(ASTM G36)驗(yàn)證材質(zhì)性能。