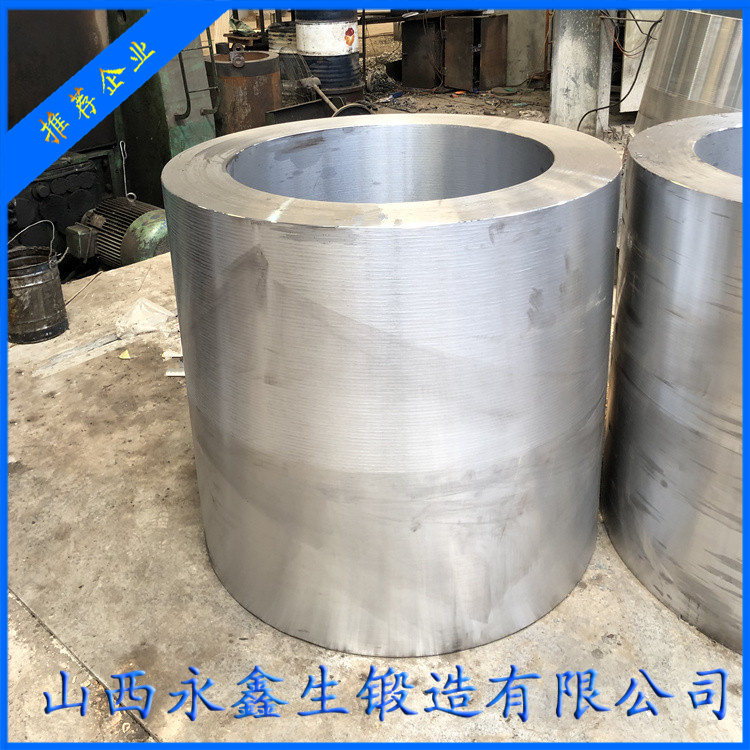

筒體鍛件的變形控制是保證其尺寸精度和性能的關鍵,需從材料、鍛造工藝、熱處理及后續處理等多環節系統控制。以下是針對筒體鍛件變形的綜合控制方法:

一、材料與坯料準備

材料選擇與檢驗

選用純凈度高、偏析少的材料(如核電用SA-508 Gr.3鋼需滿足S、P≤0.005%)。

進行超聲波探傷(UT)和化學成分分析,確保無內部缺陷。

坯料均勻化處理

對高合金鋼(如Cr-Mo-V鋼)進行1200℃×24h擴散退火,消除枝晶偏析。

坯料高徑比 H0/D0H0/D0 控制在1.5~2.0,避免鐓粗失穩。

二、鍛造工藝優化

1. 加熱控制

分段加熱:

預熱段:600~800℃×2h(消除殘余應力);

高溫段:奧氏體不銹鋼1150℃,低合金鋼1100℃(保溫時間1.5~2min/mm)。

溫度均勻性:爐溫波動≤±10℃,熱電偶多點布置。

2. 成形工藝

鐓粗:

采用“平板鐓粗+疊鐓”工藝,單道次變形量≤30%,總變形量≥50%。

使用潤滑劑(如玻璃涂層)減少摩擦不均。

沖孔與擴孔:

沖孔溫度≥950℃,芯棒預熱至300℃以上;

馬架擴孔時,每次擴孔量≤15%,轉速2~5rpm。

拔長:

使用V型砧(角度110°~120°),送進量 L=(0.6~0.8)BL=(0.6~0.8)B(B為砧寬);

鍛造比≥3(核電鍛件需≥4)。

3. 終鍛控制

終鍛溫度:鈦合金≥800℃,不銹鋼≥850℃,低合金鋼≥800℃。

實時激光測徑,動態調整軋制力(橢圓度控制在0.5%D以內)。

三、熱處理變形控制

1. 裝爐方式

立式放置:筒體軸線垂直地面,底部墊耐火磚(間距≥200mm)。

專用夾具:薄壁筒體(壁厚<100mm)使用內撐圓環(材料與鍛件熱膨脹系數匹配)。

2. 工藝參數優化

加熱速率:厚壁件(>200mm)升溫速率≤50℃/h,均溫保溫時間≥2h。

冷卻控制:

材料類型冷卻方式目標

低合金鋼 水淬+回火(620℃×8h) 減少殘余應力,避免變形

奧氏體不銹鋼 水冷(降溫速率>200℃/min) 防止碳化物析出

3. 去應力退火

鍛后立即進行中間退火(650℃×4h,爐冷至300℃出爐)。

機加工后進行低溫退火(300~400℃×2h),消除切削應力。

四、機械校正與精整

1. 熱校正

局部火焰加熱:變形區域加熱至700~900℃,液壓機加壓(壓力≤0.7σs)。

整體熱矯圓:加熱至Ac1以下(如碳鋼650℃),用三輥卷板機矯圓。

2. 冷校正

多點液壓校正:6~12點同步加壓,變形量≤0.3%。

爆炸成形:難變形合金(如Inconel 718)采用水下爆炸沖擊波整形。

五、檢測與補償

1. 在線監測

紅外熱成像:鍛造過程監控溫度均勻性(溫差≤20℃)。

激光跟蹤儀:實時測量直線度(目標≤1mm/m)。

2. 離線檢測

尺寸檢測:三坐標測量機全尺寸掃描(橢圓度≤0.1%D)。

無損檢測:UT探傷(按ASME SA-745標準)、磁粉檢測(MT)表面裂紋。

3. 補償加工

預留加工余量:

直徑(mm)粗加工余量(mm)精加工余量(mm)

500~1000 8~12 1.5~2.5

>1000 12~15 2.5~3.5

六、典型問題與對策

缺陷類型原因分析解決措施

橢圓度超差 軋制力不均或冷卻不對稱 優化軋輥型線+對稱噴淋冷卻

壁厚不均 沖孔偏心或拔長送料不勻 激光對中+控制送進量一致性

直線度不良 殘余應力釋放不均 振動時效處理+矯直機冷校

七、核電筒體鍛件案例(SA-508 Gr.3)

鍛造:

鐓粗:Φ2000mm×2500mm → Φ2400mm×1600mm(變形量36%)。

拔長:鍛造比4.2,終鍛溫度820℃。

熱處理:

調質:淬火(水冷)+ 回火(635℃×10h)。

精度:

橢圓度≤0.05%D,直線度≤1.5mm/m(ASME III標準)。

關鍵控制要點

溫度-變形協同:終鍛溫度控制在再結晶溫度以上50~100℃。

應力平衡:多向鍛造+對稱加熱,避免單側應力累積。

數據閉環:建立工藝參數-質量數據關聯庫,實現動態優化。

通過上述方法,筒體鍛件可達到:

尺寸精度:橢圓度≤0.1%D,直線度≤1mm/m;

性能要求:UT檢測零缺陷,晶粒度≥5級(ASTM E112)。