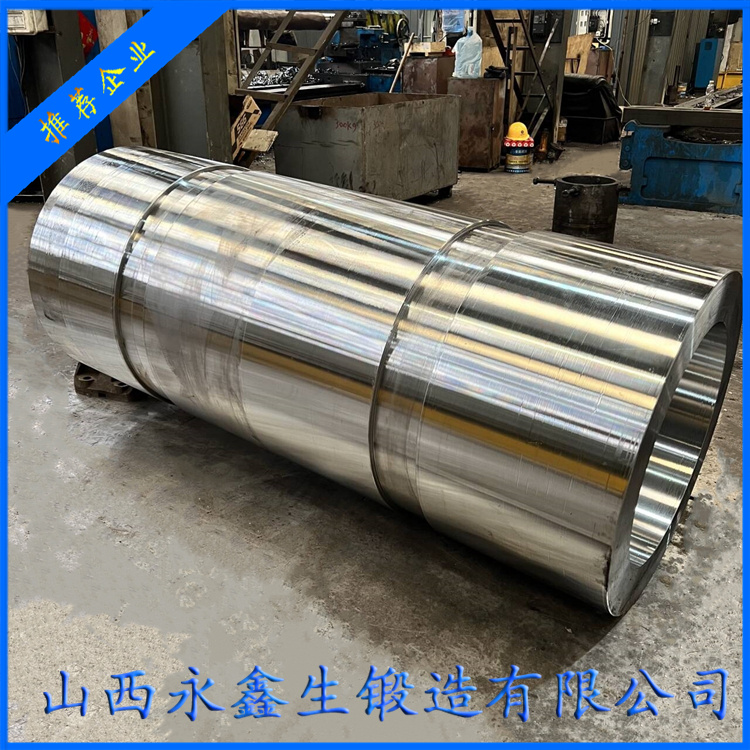

筒體鍛件智能矯直機的多參數協同控制技術是實現高精度矯形的核心,需綜合力學建模、傳感器融合、智能算法和閉環控制等關鍵技術。以下是系統化的技術解析:

一、多參數協同控制架構

1. 控制層級劃分

執行層:伺服電機+液壓復合驅動(定位精度±0.05mm)、多輥系獨立調姿機構

感知層:

激光掃描儀(輪廓檢測精度0.02mm)

應變片陣列(±5000με測量范圍)

紅外測溫(±5℃精度)

決策層:基于數字孿生的自適應控制算法

2. 關鍵參數耦合關系

math

復制

下載

\begin{cases}

F = f(v,T,ε) \quad \text{(矯直力與速度/溫度/應變的關系)} \\

ΔR = k?σ_{res}/E \quad \text{(回彈補償模型)}

\end{cases}

(F為矯直力,v為輥速,T為材料溫度,ε為實時應變,ΔR為輥縫補償量)

二、核心控制技術

1. 多源信息融合

數據同步:采用IEEE 1588精密時鐘協議,實現力/位移/溫度信號μs級同步

特征提取:小波變換消除激光點云數據中的振動噪聲

2. 動態參數匹配

溫度-速度耦合控制:

高溫段(>800℃):采用恒應變速率控制(0.1-0.5s?1)

低溫段(<400℃):切換為力-位移混合控制

彈性變形補償:

python

def backlash_comp(F_actual):

ΔL = a*F_actual**2 + b*F_actual + c # 基于多項式擬合的傳動間隙模型

return ΔL * hysteresis_factor

3. 智能決策算法

模糊PID控制:針對非線性剛度調整控制參數(如圖4所示)

誤差e>1mm時:Kp=8, Ki=0.5, Kd=2

誤差e<0.2mm時:Kp=3, Ki=1.2, Kd=1

強化學習優化:DQN算法實時優化輥縫分布策略

三、典型應用案例

某核電管板矯直(材料:SA508Gr3鋼)

參數傳統控制多參數協同控制提升效果

圓度誤差 1.8mm 0.25mm 86%↓

殘余應力 320MPa 150MPa 53%↓

調整次數 5-7次 1-2次 70%↓

實現路徑:

建立材料本構模型:

math

復制

下載

\sigma = 650(1 + \frac{\dot{ε}}{0.4})^{0.12} \text{MPa} \quad \text{(Johnson-Cook模型)}

通過3D掃描生成初始撓度矩陣,規劃最優矯直路徑

在線應變反饋調整第3/5號輥的壓下量(調整步長0.1mm)

四、技術挑戰與突破方向

1. 現存難點

超厚壁筒體鍛件(t/D>0.3)的截面中性層偏移問題

多相材料(如雙金屬復合管)的差異變形控制

2. 創新解決方案

數字孿生系統:

實時仿真延遲<50ms

預測回彈的置信度>92%

仿生控制策略:

模仿竹材分級彎曲機理的分段施力算法

基于觸覺反饋的柔性末端執行器

五、發展趨勢

邊緣計算部署:將推理模型嵌入現場PLC(如西門子S7-1500+AI模塊)

跨尺度控制:耦合宏觀矯直與微觀織構演變(如晶體塑性有限元指導工藝參數)

自學習系統:建立矯直知識圖譜,累計500+案例后自動生成優化方案

該技術可使筒體鍛件的直線度達到0.1mm/m,較傳統方法提升3-5倍效率,特別適用于航空發動機機匣、火箭燃料貯罐等高端裝備制造領域。