筒體鍛件余熱利用熱處理系統的能耗建模與優化是提升制造業能效、降低生產成本的關鍵技術。以下從建模方法、優化策略及案例應用展開分析:

1. 系統架構與能量流分析

典型流程:

鍛造余熱源(終鍛溫度800~1200℃)→ 余熱回收裝置(換熱器/蓄熱體)→ 熱處理爐(正火/淬火/回火)→ 冷卻系統。

能量損失環節:

鍛后空冷階段的輻射/對流熱損失(占初始余熱30~50%)

傳統熱處理爐重復加熱的燃料/電能消耗

換熱器效率不足(工業換熱器效率通常60~80%)

2. 能耗建模方法

(1) 熱力學模型

能量平衡方程:

余熱= 熱處理+ 損失+ 存儲Q余熱=Q熱處理+Q損失+Q存儲 余熱Q余熱:鍛件初始顯熱( ? ?Δ m?cp?ΔT)

損失Q損失:傳輸管道散熱(與保溫層導熱系數λ相關)

存儲Q存儲:蓄熱體暫存能量(相變材料潛熱考慮)

?分析(Exergy Analysis):

評估余熱品質,識別高價值熱能(如>600℃優先用于淬火加熱,低溫余熱用于預熱坯料)。

(2) 動態仿真模型

工具:ASPEN Plus、ANSYS Fluent(CFD)、MATLAB/Simulink

關鍵參數:

鍛件溫度-時間曲線(影響相變組織)

換熱器NTU(傳熱單元數)與ε(效能)關系

熱處理爐PID控制響應(避免過沖/欠溫)

3. 優化策略與技術

(1) 工藝時序優化

直接余熱利用:

鍛造后≤30s內進入熱處理爐,避免奧氏體再結晶(需高速傳送裝置)。

梯級溫度匹配:

余熱溫度區間熱處理用途

900~1200℃ 直接淬火

600~900℃ 正火

300~600℃ 回火預熱

(2) 設備級改進

高效換熱器:

采用渦流管或熱管技術(傳熱系數提升20~40%)。

智能保溫:

氣凝膠納米涂層(導熱系數<0.02 W/m·K) + 自適應風幕系統。

(3) 控制策略

模型預測控制(MPC):

基于實時溫度預測調整爐溫設定點,減少燃氣波動(某案例節能12%)。

數字孿生:

虛擬映射系統狀態,預演不同調度方案。

4. 案例驗證

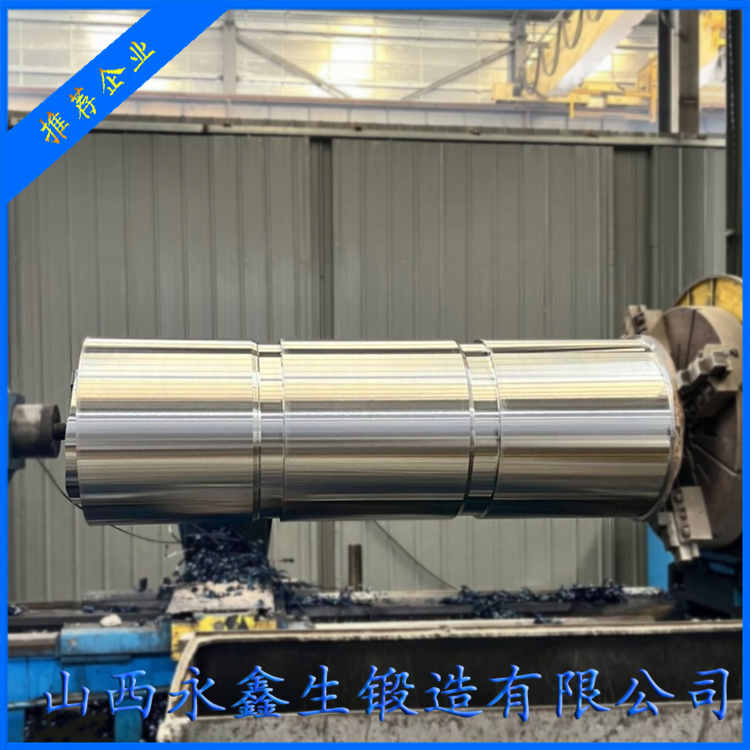

某核電筒體鍛件(材料:SA508 Gr.3鋼):

傳統工藝:鍛后空冷至室溫,重新加熱至880℃淬火,能耗2.1 GJ/件。

余熱利用優化后:鍛后直接送入650℃回火爐,利用殘余奧氏體轉化,能耗降至1.3 GJ/件(節電38%),晶粒度達標7級。

汽車輪轂鍛造線(鋁合金):

采用蓄熱式燃燒系統(RTO)回收余熱預熱模具,綜合能耗下降22%。

5. 前沿技術

相變儲熱(PCM)集成:

熔鹽/Al-Si合金儲熱模塊平抑溫度波動,提升余熱利用率15%以上。

AI能耗預測:

LSTM神經網絡預測鍛件冷卻曲線,動態優化熱處理啟動時間。

6. 挑戰與對策

筒體鍛件材料組織控制:

余熱利用需匹配冷卻速率-相變動力學模型(避免貝氏體/馬氏體比例失控)。

系統靈活性:

多品種小批量生產時,快速切換熱處理工藝參數(需開發自適應數據庫)。

通過“熱力學建模-動態仿真-智能控制”閉環優化,余熱利用熱處理系統可實現能耗降低30~50%,同時需結合材料科學與自動化技術解決工藝穩定性問題。未來方向包括數字孿生全流程耦合與綠電驅動熱處理創新。