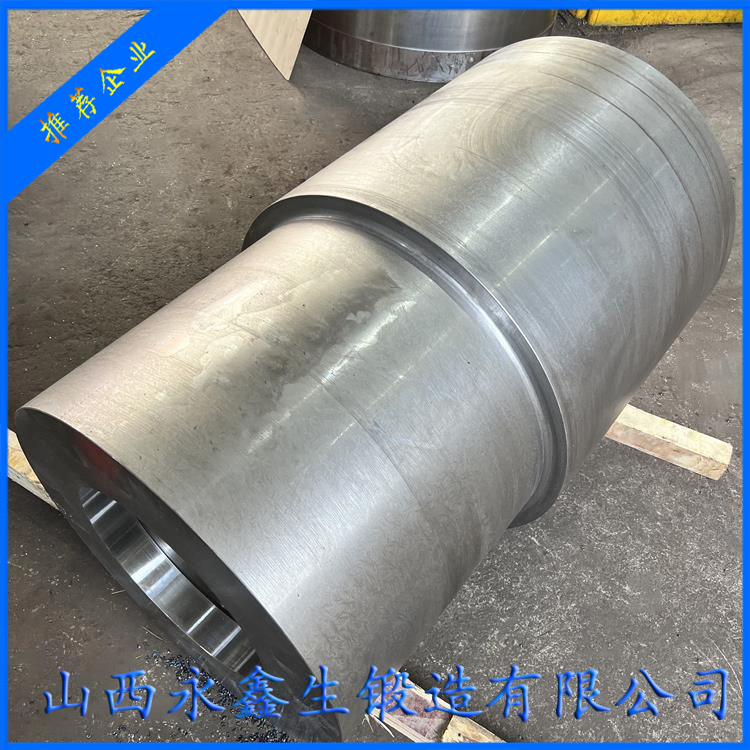

鍛造不銹鋼鍛件工藝與技術

一、材料特性與分類

主要不銹鋼類型及鍛造特性:

| 類型 | 典型牌號 | 鍛造溫度范圍(℃) | 關鍵特性 |

|------------|-------------|------------------|---------------------------|

| 奧氏體鋼 | 304/316L | 1150-1200→900 | 易加工硬化,需大變形量 |

| 馬氏體鋼 | 410/420 | 1100-1150→850 | 空淬敏感,需緩冷 |

| 雙相鋼 | 2205/2507 | 1150-1180→950 | 兩相比例控制(α:γ≈50:50) |

| 沉淀硬化鋼 | 17-4PH | 1050-1100→900 | 時效硬化,需固溶處理 |

材料預處理要求:

表面清理:噴砂去除氧化皮(Sa2.5級)

坯料檢測:超聲波探傷(符合ASTM A388)

加熱保護:氬氣保護([O]≤50ppm)

二、鍛造工藝流程

典型工藝路線:

復制

下載

坯料準備 → 保護氣氛加熱 → 鐓粗/拔長 → 模鍛成形 → 控溫冷卻 → 固溶/時效 → 機加工

關鍵工藝參數控制:

加熱制度:

奧氏體鋼:快速加熱(≤300℃/h)

馬氏體鋼:階梯加熱(650℃保溫)

變形控制:

單次變形量:30-50%(避免加工硬化)

終鍛溫度:±20℃精確控制

三、特種鍛件鍛造技術

等溫鍛造技術:

模具溫度:與坯料同溫(±10℃)

應用案例:航空發動機Inconel 718部件

多向模鍛技術:

合模力:≥8000t(大型閥體)

流線控制:沿主應力方向分布

精密冷鍛技術:

適用材料:303/416易切削不銹鋼

表面精度:Ra≤1.6μm(無需機加工)

四、熱處理關鍵技術

固溶處理規范:

溫度控制:

奧氏體鋼:1010-1150℃

雙相鋼:1020-1100℃

冷卻速率:

薄壁件:水淬(≥50℃/s)

厚壁件:空冷(≤5℃/s)

時效處理工藝:

| 材料 | 時效溫度(℃) | 時間(h) | 硬度(HRC) |

|------------|-------------|---------|-----------|

| 17-4PH | 480-620 | 4-6 | 35-45 |

| 15-5PH | 510-570 | 4-8 | 38-44 |

去應力退火:

溫度范圍:300-400℃

保溫時間:1h/25mm(厚壁件)

五、表面處理技術

電解拋光:

電解液:磷酸+硫酸(體積比3:1)

表面粗糙度:Ra≤0.2μm(醫療級)

鈍化處理:

硝酸濃度:20-50%(體積分數)

鐵含量:≤0.5μg/cm2(ASTM A967)

噴丸強化:

彈丸材質:不銹鋼丸(Φ0.2-0.6mm)

覆蓋率:≥200%(殘余壓應力≥500MPa)

六、質量控制體系

無損檢測標準:

| 檢測方法 | 檢測標準 | 靈敏度 |

|------------|-----------------|-------------------|

| 滲透檢測 | ASTM E165 | 0.05mm表面缺陷 |

| 超聲波檢測 | ASME SA-388 | Φ1mm當量缺陷 |

| 渦流檢測 | ASTM E309 | 0.3mm表面裂紋 |

腐蝕性能測試:

晶間腐蝕:ASTM A262 Practice E

點蝕試驗:ASTM G48 Method A

鹽霧試驗:3000h(ISO 9227)

七、典型缺陷與對策

缺陷類型產生原因解決方案

σ相脆化 600-900℃長時間停留 控制Mo含量(≤4%)

鍛造裂紋 硫化物偏析 采用ESR精煉([S]≤0.003%)

晶間腐蝕 碳化物析出(敏化) 超低碳(316L,C≤0.03%)

八、先進制造技術

數值模擬應用:

DEFORM熱力耦合分析(預測再結晶程度)

JMatPro相變計算(優化熱處理制度)

復合制造技術:

鍛焊復合(異種材料連接)

激光熔覆(表面功能層制備)

智能化技術:

紅外測溫閉環控制(±5℃精度)

自適應鍛造系統(實時調整工藝參數)

九、典型應用案例

核電主泵葉輪(Z2CND18-12N):

鍛造比:≥6

晶粒度:ASTM 5級及以上

耐蝕性:通過ISO 3651-2試驗

航空發動機機匣(A286):

等溫鍛造溫度:950±10℃

持久強度:650℃/100h≥300MPa

化工閥門閥體(F6NM):

耐SSC性能:通過NACE TM0177

硬度控制:HRC 22-26

十、技術發展趨勢

材料創新:

高氮不銹鋼(N≥0.5%,PREN≥50)

ODS不銹鋼(耐輻照≥100dpa)

工藝突破:

半固態鍛造(液相率30-50%)

超塑性成形(延伸率≥500%)

智能化升級:

數字孿生全流程監控

AI缺陷識別系統(準確率≥99%)

綠色制造:

氫能加熱(CO?減排60%)

無酸清洗技術(環保鈍化)

當前最前沿的3D打印+鍛造復合技術,已實現:

復雜流道整體成形(減少焊接)

梯度材料制備(硬度差≤5HRC)

材料利用率提升至90%以上

鍛造不銹鋼鍛件技術正向著"更高性能(如耐700℃高溫)、更精密(IT6級精度)、更智能(自感知鍛件)"方向發展,以滿足核電、氫能等新興領域的需求。