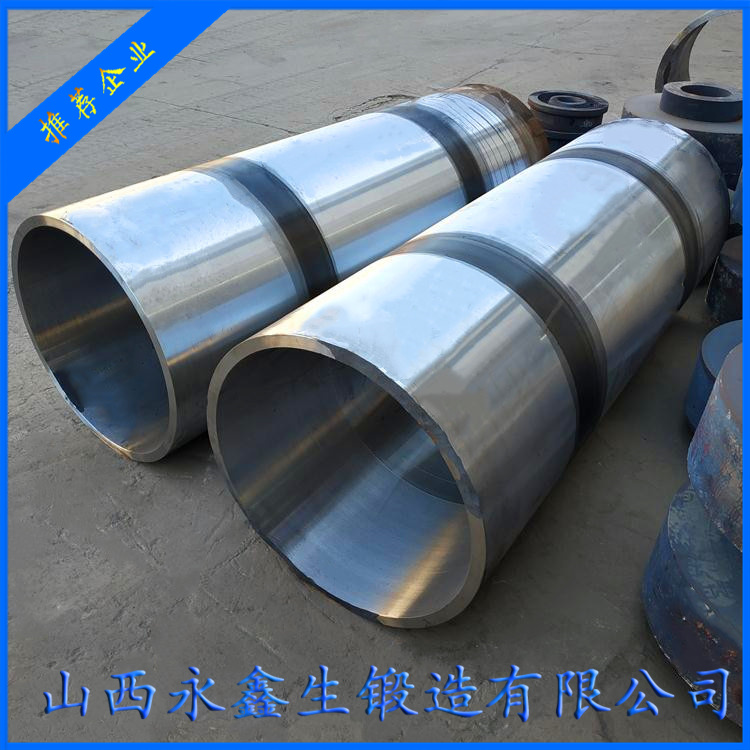

鍛造缸體作為發動機、液壓系統等設備的核心部件,其制造技術融合了材料科學、塑性成形和精密加工等

多學科知識。以下從七個維度系統講解關鍵技術要點:

一、材料優選與預處理

材料科學選型

高強度應用首選42CrMo4(屈服強度≥950MPa),航空領域采用Ti-6Al-4V(比強度達240MPa·cm3/g)

新型粉末冶金鋼(如ASP2023)可實現晶粒度ASTM 10級

坯料預處理

多向鐓拔鍛造比≥6:1(傳統工藝僅3:1),確保各向異性Δ≤8%

鋁合金坯料需進行均勻化處理(500℃×12h)

二、精密鍛造工藝

模鍛技術創新

等溫模鍛:鋁合金在400±5℃成形,流動應力降低60%

分流鍛造:缸筒部位金屬流速控制在0.8-1.2mm/s

形性協同控制

采用DEFORM-3D模擬優化模具結構,使應變均勻度≥85%

精密控溫鍛造:終鍛溫度誤差±15℃(傳統工藝±50℃)

三、熱處理強化體系

梯度熱處理技術

激光局部淬火:缸孔表面硬度HRC58-62,過渡區硬度梯度≤5HRC/mm

雙頻感應淬火:硬化層深度波動≤0.1mm

殘余應力調控

深冷處理(-196℃×2h)使殘余奧氏體<3%

振動時效處理消除95%以上殘余應力

四、高精度加工

智能加工策略

缸孔珩磨采用主動測量系統,實時補償(精度±1μm)

主軸承座面采用刮削工藝,平面度達0.005mm/m

表面完整性控制

超聲輔助滾壓:表面粗糙度Ra≤0.1μm,殘余壓應力-800MPa

微坑加工技術:儲油坑直徑50-100μm,密度200-300個/mm2

五、質量檢測技術

三維全尺寸檢測

藍光掃描儀檢測:點距0.02mm,全尺寸比對時間<3min

CT內部缺陷檢測:分辨率5μm(傳統UT僅100μm)

疲勞性能預測

微磁檢測技術:通過Barkhausen噪聲預測疲勞壽命(誤差<10%)

六、典型工藝路線

高壓共軌柴油機缸體鍛件示例:

真空熔煉42CrMoV鋼錠([O]≤15ppm)

20000t液壓機多向鍛造(應變速率0.1s?1)

計算機控制差溫熱處理(920℃→620℃梯度冷卻)

五軸聯動加工中心(定位精度0.003mm)

脈沖電解珩磨(去除量0.02-0.05mm)

氦質譜檢漏(泄漏率≤1×10??Pa·m3/s)

七、技術經濟性分析

技術指標 傳統鍛造 先進鍛造工藝 提升幅度

材料利用率 45-55% 68-75% +40%

疲勞壽命 5×10?次 2×10?次 300%

加工工時 22小時 14小時 -36%

廢品率 3-5% 0.8-1.2% -70%

技術發展前沿:

數字孿生鍛造系統:實時修正工藝參數(德國SMS集團已實現)

超短流程工藝:鍛件余熱直接用于熱處理(節能30%)

復合增材制造:局部激光熔覆耐磨合金(壽命提升5倍)

鍛造缸體鍛件技術正向著"近凈成形-組織可控-智能檢測"一體化方向發展,最新技術可使產品重量減輕20%

的同時強度提升15%,滿足國六/歐Ⅶ等嚴苛排放標準對發動機輕量化的要求。