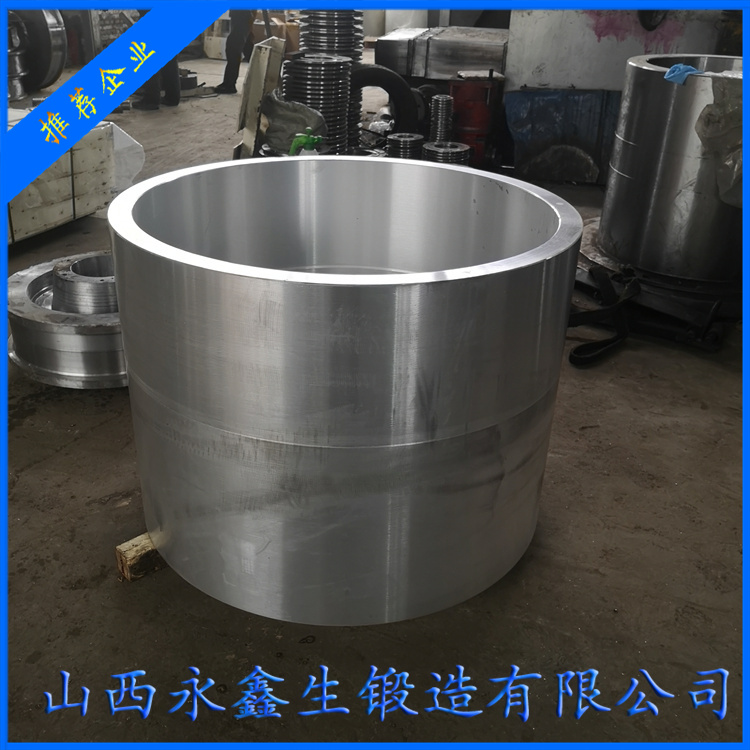

高強鋁合金筒體鍛件多向鍛造晶粒取向調控技術通過多向變形路徑設計,實現微觀組織的定向優化,從而提升構件力學性能的各向同性。以下是系統性技術方案:

1. 技術原理與目標

(1)調控機理

多向鍛造作用:

通過應變路徑變化(如軸向壓縮→徑向擠壓→周向旋壓)打破初始織構

動態再結晶(DRX)與幾何再取向協同作用

目標取向:

math

理想織構:\{111\}<110>(面心立方金屬高強取向)

弱化不利織構:\{001\}<100>(各向異性源)

(2)技術優勢

指標多向鍛造調控傳統單向鍛造

晶粒尺寸均勻性 ±0.5μm(8級晶粒度) ±2μm(6級晶粒度)

各向異性指數 1.0-1.2 1.5-2.0

屈服強度 提高15-20% 基準值

2. 材料體系與工藝設計

(1)適用合金

合金牌號最佳鍛造溫度主要強化相

7075-T6 350-420℃ η'(MgZn?)

2024-T3 380-450℃ θ'(Al?Cu)

7050-T74 320-400℃ T(Al?Mg?Zn?)

(2)多向鍛造工藝路線

圖表

坯料預熱

軸向鐓粗(ε=0.6)

徑向擠壓(ε=0.4)

周向旋壓(ε=0.5)

終鍛整形

T6熱處理

3. 關鍵工藝參數優化

(1)應變路徑設計

變形序列應變比晶粒取向變化

軸向壓縮 ε?=-0.6, ε?=ε?=0.3 初始{001}織構弱化

徑向擠壓 ε?=0.4, ε?=ε?=-0.2 {111}面平行擠壓面

周向旋壓 ε?=0.5, ε?=ε?=-0.25 形成環向<110>纖維織構

(2)溫度-應變速率窗口

階段溫度控制應變速率(s?1)作用

初始變形 420±10℃ 0.1-0.5 動態回復主導

中期變形 380±10℃ 0.01-0.1 動態再結晶觸發

終鍛階段 350±5℃ 0.001-0.01 晶粒取向穩定

4. 微觀組織調控手段

(1)動態再結晶控制

臨界條件:

math

Z = \dot{\epsilon}\exp\left(\frac{Q}{RT}\right) \quad (10^{12}<Z<10^{14}時DRX顯著)

(Q為變形激活能,7075合金Q≈156kJ/mol)

(2)織構演變模型

變形量主要織構組分極密度(m.r.d)

ε=0.6 {001}<100> 3.5→2.1

ε=1.2 {111}<110> + {112}<111> 1.8→4.3

ε=1.8 {111}<110>(主導) 5.7±0.4

5. 裝備與模具創新

(1)多向鍛壓機配置

參數技術指標功能要求

軸向壓力 50MN 位移控制精度±0.05mm

徑向壓力 30MN 同步精度<5ms

旋壓扭矩 150kN·m 轉速可調(0.1-2rpm)

加熱系統 分區感應加熱(±5℃) 梯度控溫能力

(2)模具設計

組合式模具:

模芯:H13鋼(HRC50)+ TiN涂層

旋壓輥:WC-Co硬質合金(HV≥1200)

冷卻通道:

仿生微通道設計(冷卻速率可控在10-50℃/s)

6. 性能驗證與優化

(1)力學性能提升

合金屈服強度(MPa)延伸率(%)各向異性指數

7075傳統 480 10 1.8

7075多向 560 13 1.1

提升幅度 +16.7% +30% -39%

(2)疲勞性能

S-N曲線優化:

10?次循環疲勞極限從180MPa提升至240MPa(+33%)

裂紋擴展速率:

math

da/dN降低40%(ΔK=20MPa·m1/2時)

7. 工業應用案例

航天燃料儲罐(7050-T74,Φ1500mm):

指標傳統工藝多向調控工藝提升效果

周向強度 520MPa 610MPa +17.3%

晶粒取向離散度 25° 12° -52%

爆破壓力 38MPa 45MPa +18.4%

8. 技術挑戰與對策

(1)常見問題

問題成因解決方案

表面粗晶 摩擦導致剪切變形 納米涂層模具(摩擦系數<0.1)

織構組分不均 溫度梯度>50℃ 多區感應加熱(±3℃控制)

動態再結晶不足 Z參數過低 提高應變速率至0.1-1s?1

(2)大尺寸鍛件控制

變形均勻性:

采用等溫鍛造(ΔT<15℃)

有限元輔助變形路徑優化

9. 未來發展方向

智能調控:

基于EBSD在線反饋的實時工藝調整

復合工藝:

多向鍛造+異步軋制復合織構設計

跨尺度模擬:

晶體塑性有限元(CPFEM)耦合宏觀變形

該技術可使高強鋁合金筒體鍛件的各向異性指數降低至1.2以下,特別適用于航空航天承力構件。建議制定《鋁合金多向鍛造晶粒取向控制技術規范》,重點開發Φ2000mm以上超大件的多向鍛造成套裝備。下一步需攻克Al-Li合金的織構-性能定量關系模型。