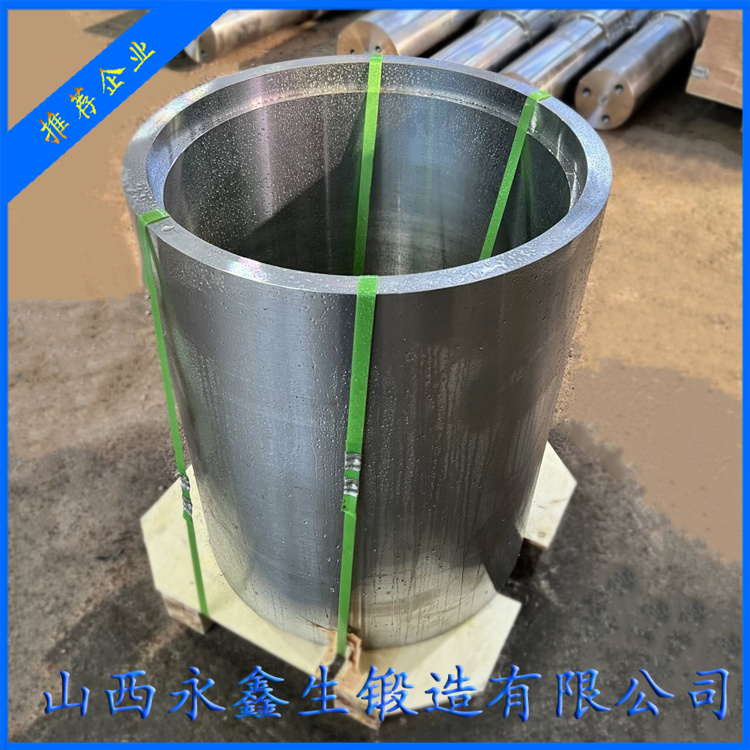

筒體鍛件內孔擠壓過程中的金屬流線可視化與性能關聯分析是材料加工領域的重要研究方向,涉及塑性成形、微觀組織演變及力學性能的優化。以下是系統化的分析框架:

1. 金屬流線可視化方法

(1) 實驗技術

宏觀流線顯示:

腐蝕法:采用酸蝕(如鹽酸+氫氟酸混合溶液)或熱染法揭示鍛件剖面的流線分布,適用于碳鋼/低合金鋼。

標記材料法:在坯料中嵌入銅絲或鉬絲(與基體塑性差異顯著),變形后通過線切割剖面觀察標記位移。

微觀組織追蹤:

EBSD(電子背散射衍射):分析晶粒取向演變,揭示動態再結晶與流線方向的關系。

X射線斷層掃描:非破壞性三維重構流線形態,適用于復雜變形區域。

(2) 數值模擬

有限元建模(FEM):

軟件:DEFORM、QForm或Abaqus,采用Lagrangian網格或任意拉格朗日-歐拉(ALE)自適應網格。

關鍵參數:摩擦模型(剪切摩擦系數0.1~0.3)、材料本構方程(如Johnson-Cook模型)、溫度場耦合(對熱擠壓尤為重要)。

2. 金屬流線典型特征與成因

理想流線形態:

軸向對稱螺旋流:反映均勻變形,常見于低摩擦、慢速擠壓。

“渦流”缺陷:因模具圓角設計不當或潤滑不良導致金屬剪切流動紊亂。

影響因素:

工藝參數:擠壓速度(高速易導致剪切帶)、溫度(低溫增加流動不均勻性)。

模具設計:入口角(建議30°~45°)、工作帶長度(影響徑向壓力梯度)。

3. 流線與性能的關聯機制

(1) 力學性能各向異性

沿流線方向:抗拉強度提高5%~15%(纖維組織強化),但橫向延伸率可能下降。

案例:某AISI 4140筒體鍛件中,平行流線方向的疲勞壽命比垂直方向高20%~30%。

(2) 缺陷敏感區域

流線截斷:出現在孔口飛邊處,導致應力集中系數(Kt)可達1.8~2.5。

檢測方法:超聲相控陣(PAUT)結合流線模擬定位高風險區。

(3) 微觀組織關聯

動態再結晶(DRX):流線密集區DRX體積分數提高(如從30%增至50%),晶粒細化至5~10μm。

第二相分布:碳化物沿流線方向帶狀分布(如Inconel 718中的δ相),影響高溫蠕變性能。

4. 優化策略與驗證

(1) 工藝優化

多向鍛造:通過交替變形打亂初始流線,減少各向異性(如Ti-6Al-4V的β鍛)。

等溫擠壓:控制模具溫度±10°C以內,降低流動應力梯度。

(2) 模具改進

參數化設計:基于響應面法(RSM)優化模具幾何,使應變均勻性指數(λ)>0.85。

表面處理:模具TD處理(碳化釩涂層)降低摩擦系數至0.1以下。

(3) 驗證流程

模擬-實驗閉環:通過FEM預測流線,再通過EBSD驗證局部取向差(KAM)分布。

性能測試:取樣方向涵蓋0°、45°、90°流線夾角,評估各向異性指數(Δσ=σ∥-σ⊥)。

5. 前沿技術方向

數據驅動建模:結合機器學習(如GAN網絡)從歷史數據中預測流線-性能關系。

原位觀測:同步輻射X射線成像實時追蹤高溫變形下的流線演化(分辨率<1μm)。

通過上述分析,可建立從流線表征到性能調控的完整技術路徑,為高可靠性筒體鍛件制造提供理論支撐。實際應用中需結合具體材料(如鋁合金/鈦合金差異)和服役條件(如核電件側重蠕變,航空件側重疲勞)細化參數。