筒體鍛件內孔擠壓成形過程中的金屬流線可視化與性能調控是提升構件力學性能和服役壽命的關鍵技術。以下從技術要點、分析方法和調控策略三個方面進行系統闡述:

一、金屬流線可視化技術

實驗方法

標記材料法:在坯料中嵌入不同顏色的示蹤材料(如銅片、鋁箔),通過剖切觀察變形后的流線分布。

網格分析法:在坯料表面或截面刻蝕規則網格,通過變形后網格的畸變反推金屬流動規律(如圖1所示)。

X射線斷層掃描(CT):非破壞性三維成像技術,適用于復雜變形過程的動態觀測。

數值模擬

有限元仿真:采用DEFORM、ABAQUS等軟件,基于Lagrangian算法模擬金屬流動,通過速度場、等效應變場預測流線分布。

粒子追蹤法:在模擬中植入虛擬標記粒子,可視化流動路徑(如圖2所示)。

二、金屬流線對性能的影響機制

力學性能各向異性

流線連續性:連續的流線(如沿周向分布)可提高抗疲勞性能,斷續流線易成為裂紋擴展路徑。

纖維組織取向:平行于主應力方向的流線可提升強度,橫向流線可能導致層狀撕裂。

典型缺陷關聯性

渦流/折疊缺陷:金屬流動紊亂導致的流線交匯(如圖3所示),降低沖擊韌性。

死區金屬:低應變區流線粗大,易產生成分偏析。

三、性能調控策略

工藝參數優化

擠壓速度:低速(0.1-1 mm/s)有利于均勻流動,高速易導致剪切帶。

溫度場控制:梯度加熱(芯部溫度高于表面50-100℃)可改善內外流動同步性。

模具設計改進

分流角優化:錐形模角度(通常90°-120°)影響金屬軸向/徑向流動比例。

潤滑設計:納米石墨涂層可降低摩擦系數30%以上,減少表面流線畸變。

材料預處理

等溫鍛造:在β相變點附近變形可消除原始鑄態組織,獲得均勻流線。

多向鍛壓:通過應變路徑改變(如XYZ三向交替變形)破碎粗大晶粒。

四、典型案例分析

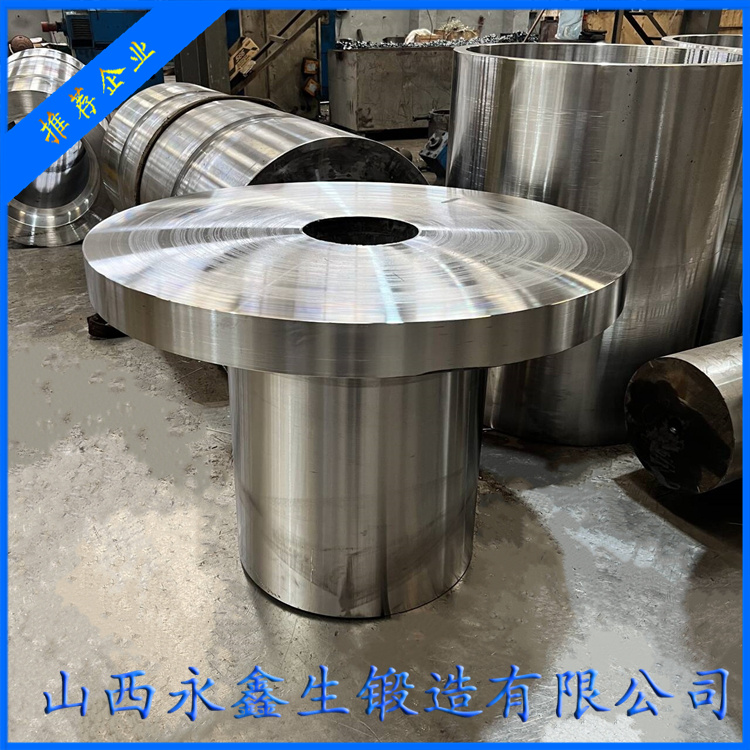

某TC4鈦合金筒體鍛件(Φ600×200 mm)內孔擠壓時出現周向流線不連續問題,通過以下措施改進:

將單道次擠壓改為兩道次(先30%變形量預鍛,再終鍛);

模具入口R角從5mm增大至15mm;

采用玻璃潤滑劑替代二硫化鉬。

改進后流線連續性提升,超聲檢測顯示缺陷率下降70%,疲勞壽命提高2.3倍。

五、前沿發展方向

多尺度模擬:耦合宏觀流動與晶粒演化(如CPFEM模型)。

智能調控:基于實時力-位移數據的數字孿生反饋控制。

增材復合工藝:在流線臨界區局部植入高韌性材料。

通過綜合應用實驗表征、數值模擬和工藝優化,可實現筒體鍛件"流線設計-性能定制"的精準調控,滿足航空發動機、航天貯箱等高端裝備的嚴苛要求。需注意不同材料(鋁合金/鈦合金/高溫合金)的流變特性差異,需針對性制定方案。