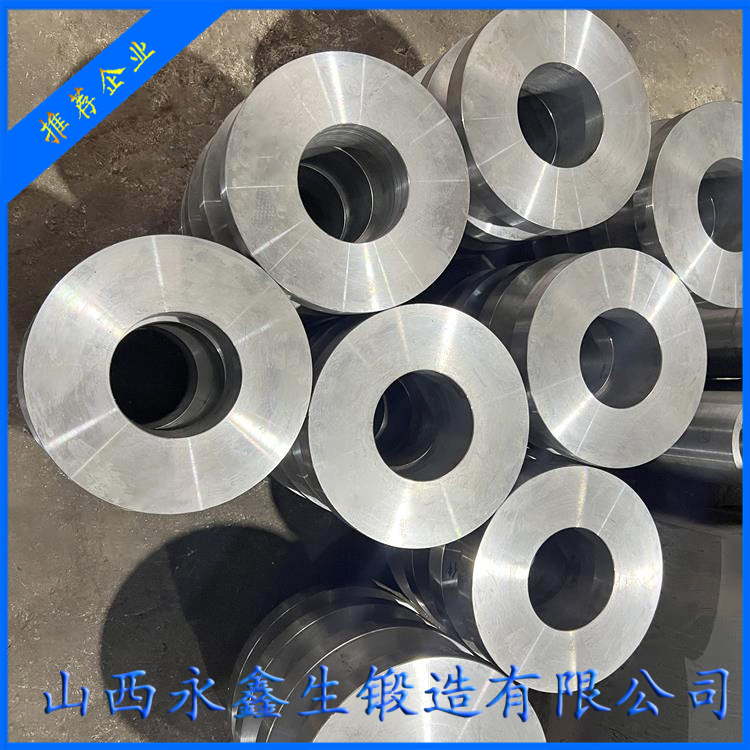

筒體鍛件是壓力容器、反應(yīng)釜、管道等設(shè)備的核心承壓部件,其制造工藝需嚴(yán)格保證結(jié)構(gòu)完整性、力學(xué)性能及尺寸精度。以下是筒體鍛件的詳細(xì)工藝流程及關(guān)鍵技術(shù)控制要點(diǎn):

一、材料選擇與坯料準(zhǔn)備

常用材質(zhì):

碳鋼/低合金鋼:Q345R、16Mn、SA-516 Gr.70(中低壓常溫容器)

高合金鋼:15CrMoR、12Cr2Mo1R(高溫高壓設(shè)備)

不銹鋼:304、316L(耐腐蝕需求)

鎳基合金:Inconel 600(核電設(shè)備)

坯料處理:

鋸切下料(避免熱切割導(dǎo)致的邊緣氧化)

超聲波探傷(GB/T 2970,檢出內(nèi)部缺陷)

二、加熱工藝控制

材質(zhì)類型加熱溫度(℃)保溫時(shí)間(min/mm)關(guān)鍵要求

碳鋼(Q345R) 1150-1200 1.0-1.5 防止過熱(晶粒粗化)

低合金鋼(15CrMoR) 1100-1150 1.5-2.0 控制脫碳(爐氣碳勢≥0.4%)

奧氏體不銹鋼(316L) 1180-1250 1.0-1.2 快速通過敏化溫度區(qū)間(450-850℃)

加熱設(shè)備:

燃?xì)鉅t(大件均熱)+ 中頻感應(yīng)爐(局部補(bǔ)熱)

采用氮?dú)獗Wo(hù)(氧含量≤100ppm)減少氧化

三、鍛造成形工藝

1. 自由鍛(大型筒體)

鐓粗+沖孔:

鐓粗比≥2.5(確保鍛透性)

沖孔采用空心沖頭(減少材料損耗)

馬杠擴(kuò)孔:

分多火次擴(kuò)孔(每火次變形量≤30%)

實(shí)時(shí)激光測徑控制橢圓度(≤1%直徑)

2. 模鍛(中小型筒體)

閉式模鍛:

模具預(yù)熱200-300℃(防熱裂)

鍛造壓力≥8000T(確保充型完整)

等溫鍛造(鎳基合金):

模具溫度700-900℃,應(yīng)變速率0.01-0.1s?1

四、熱處理工藝

1. 碳鋼/低合金鋼

圖表

代碼

下載

正火 900-950℃

回火 600-650℃

性能熱處理

目的:細(xì)化晶粒,消除鍛造應(yīng)力

2. 不銹鋼鍛件

固溶處理(304/316L):

1050-1100℃×1h水冷(恢復(fù)耐蝕性)

穩(wěn)定化退火(321):

850-900℃×2h(TiC穩(wěn)定化)

3. 鎳基合金

時(shí)效處理(Inconel 600):

715℃×16h(析出γ'強(qiáng)化相)

五、機(jī)械加工

粗加工:

車削內(nèi)外圓(留精加工余量1-2mm)

端面銑削(平面度≤0.05mm/m)

精加工:

數(shù)控立車(圓度≤0.1mm)

深孔鉆(長徑比>10時(shí)采用槍鉆)

六、焊接與堆焊

縱縫焊接:

埋弧焊(SAW):碳鋼選用H10Mn2焊絲+SJ101焊劑

窄間隙焊(NG-GTAW):高合金鋼接頭

內(nèi)壁堆焊:

帶極堆焊(304L+347不銹鋼,層厚≥5mm)

七、質(zhì)量檢測

檢測項(xiàng)目方法標(biāo)準(zhǔn)合格指標(biāo)

超聲波探傷 JB/T 4730.3 Ⅰ級(jí)(Φ2mm平底孔當(dāng)量)

射線檢測 GB/T 3323 Ⅱ級(jí)合格

硬度測試 GB/T 231.1 焊縫HAZ硬度≤225HBW

水壓試驗(yàn) ASME VIII Div.1 1.25倍設(shè)計(jì)壓力保壓30min

八、常見缺陷與對(duì)策

缺陷類型產(chǎn)生原因解決方案

折疊裂紋 鍛造溫度過低 提高終鍛溫度≥850℃

晶間腐蝕 不銹鋼敏化 固溶處理+快冷

焊接冷裂紋 氫致開裂 預(yù)熱150-200℃+低氫焊材

九、先進(jìn)工藝應(yīng)用

數(shù)值模擬優(yōu)化:

DEFORM軟件預(yù)測金屬流動(dòng),優(yōu)化鍛造比(3-5)

復(fù)合制造:

爆炸焊接+鍛造(基層Q345R+復(fù)層316L)

智能化控制:

紅外熱像儀實(shí)時(shí)監(jiān)控鍛件溫度(±10℃精度)

十、典型工藝路線示例

加氫反應(yīng)器筒體(12Cr2Mo1R):

復(fù)制

下載

下料 → 加熱 → 鐓粗/沖孔 → 馬杠擴(kuò)孔 → 正火+回火 → 粗加工 → 堆焊 → 消應(yīng)力熱處理 → 精加工 → 無損檢測

通過嚴(yán)格控制鍛造溫度-變形量-熱處理的協(xié)同作用,可確保筒體鍛件在高溫高壓下的長期安全運(yùn)行。對(duì)于核電級(jí)筒體,還需增加斷裂韌性(CTOD)測試和殘余應(yīng)力分析。