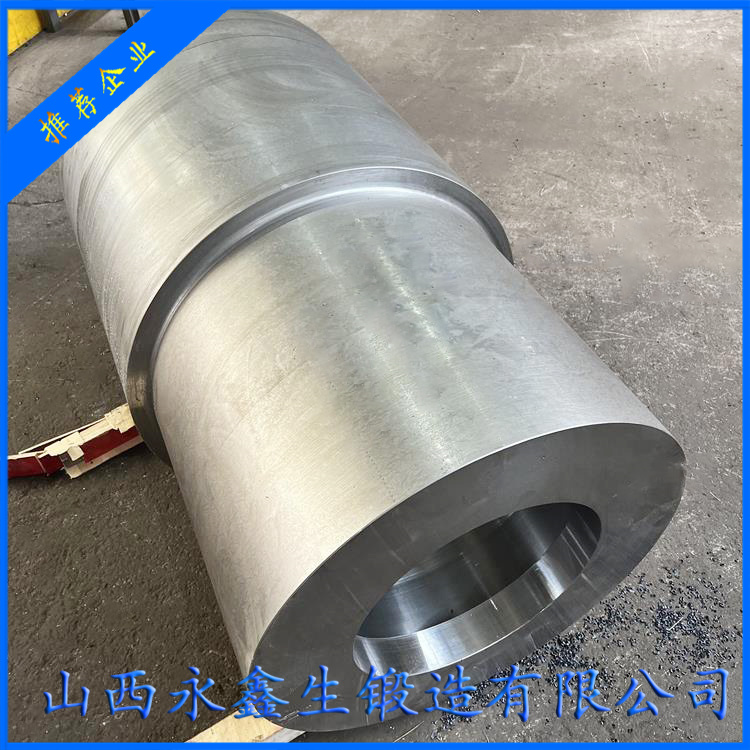

鍛造筒體鍛件工藝與技術

一、材料選擇與預處理

常用材料:

碳鋼/低合金鋼:Q345R、16Mn(一般壓力容器)

高溫鋼:15CrMoR、12Cr2Mo1R(加氫反應器)

不銹鋼:304L、316L(化工設備)

特種鋼:SA-387 Gr.11/22(臨氫工況)

材料預處理要求:

超聲波探傷(JB/T 4730.3 I級合格)

正火處理(細化晶粒,硬度≤220HB)

表面清理(噴砂至Sa2.5級)

二、鍛造工藝流程

整體鍛造工藝路線:

復制

下載

下料 → 加熱 → 鐓粗 → 沖孔 → 馬杠擴孔 → 整圓 → 熱處理 → 機加工

關鍵工藝參數控制:

| 工序 | 溫度控制(℃) | 變形量要求 | 設備選擇 |

|------------|-------------|------------------|-------------------|

| 鐓粗 | 1150±20 | 高度比≥2.5 | 萬噸級液壓機 |

| 馬杠擴孔 | 1050-1100 | 壁厚公差±5% | 徑軸向軋環機 |

| 整圓 | 850-900 | 圓度≤0.5%D | 大型卷板機 |

三、特種成形技術

多向模鍛技術:

適用于帶法蘭筒體(如反應器封頭)

合模力計算:P=Kσ?A(K=1.2-1.5)

等溫鍛造技術:

模具預熱溫度:±10℃(高溫合金筒體)

應變速率控制:0.01-0.1s?1

局部增量成形:

壁厚控制精度:±2mm

應用案例:異形變截面筒體

四、熱處理關鍵技術

正火工藝:

溫度:Ac?+30-50℃(如16MnR取910-930℃)

保溫時間:1.5min/mm(有效厚度)

調質熱處理:

淬火介質選擇:

材料介質冷卻速率(℃/s)

15CrMoR 油冷 20-30

12Cr2Mo1R 水淬 50-80

回火參數控制:

P=T(20+logt)×10?3(一般取18-22)

消應力熱處理:

溫度:580-620℃

保溫時間:≥1h/25mm(壁厚)

五、焊接與機加工

焊接坡口制備:

坡口形式:U型(厚壁)、V型(中薄壁)

加工精度:角度公差±1°,鈍邊±0.5mm

精密機加工:

內徑加工:數控立車(圓度≤0.05mm)

端面加工:銑鏜復合中心(平面度≤0.1mm/m)

六、質量控制體系

無損檢測標準:

| 檢測方法 | 執行標準 | 合格級別 |

|------------|-----------------|---------------|

| 超聲波檢測 | NB/T 47013.3 | II級 |

| 射線檢測 | NB/T 47013.2 | AB級 |

| 磁粉檢測 | NB/T 47013.4 | I級 |

力學性能測試:

高溫持久試驗(GB/T 2039)

落錘試驗(NB/T 47018)

HIC試驗(NACE TM0284)

七、典型缺陷與對策

缺陷類型產生原因解決方案

白點 氫致裂紋 鍛后去氫退火(300℃×24h)

折疊 進給量過大 控制單次變形量≤30%

混晶 終鍛溫度過低 確保≥800℃

八、先進制造技術

數值模擬應用:

DEFORM熱力耦合分析(預測金屬流線)

Sysweld焊接變形仿真(精度±0.2mm)

復合制造技術:

鍛焊復合(如加氫反應器筒節)

激光熔覆(內壁耐蝕層制備)

智能化技術:

在線幾何量檢測(激光跟蹤儀)

自適應加工系統(實時補償變形)

九、典型應用案例

加氫反應器筒體(12Cr2Mo1R):

壁厚:300mm

熱處理:調質(QT)

性能要求:抗氫腐蝕(H?分壓≥8MPa)

核電蒸汽發生器筒體(SA-508 Gr.3):

直徑:Φ4500mm

檢測要求:100%UT+RT

壽命指標:60年

化工塔器筒體(316L):

耐蝕要求:通過ASTM G48

表面處理:電解拋光(Ra≤0.4μm)

十、技術發展趨勢

大型化:

直徑突破8m(萬噸級壓機)

壁厚≥500mm(超厚壁筒體)

復合化:

多層筒體鍛造成形

功能梯度材料制備

智能化:

數字孿生全生命周期管理

AI工藝參數優化系統

綠色制造:

近凈成形(材料利用率≥80%)

低溫鍛件鍛造(節能30%)

當前最先進的"等溫鍛造+智能矯圓"技術可實現:

直徑公差±0.1%D

殘余應力降低50%

生產周期縮短40%

鍛造筒體鍛件技術正向著"超大尺寸、超高性能、數字智能"方向發展,以滿足新型核電、深海裝備等領域的需求。以第四代核電鈉冷快堆為例,筒體要求:

耐溫:550℃液態鈉環境

抗輻照:≥100dpa

壽命:40年免維修

這些需求推動著材料、工藝和檢測技術的持續創新。